製造業の現場では「作業効率の低下」「従業員の健康問題」「品質トラブル」など、環境に起因する課題が山積しています。

特に近年は猛暑による熱中症リスクや、製造工程の複雑化に伴う空気質管理の難しさが顕著になっています。このような状況下で生産性を維持するには、計画的な工場環境の改善が不可欠です。適切な環境改善は単なる職場の快適性向上だけでなく、生産効率の向上、コスト削減、品質向上、そして従業員の定着率アップにも直結します。

本記事では、膜構造技術を活用した最新の工場環境改善手法を紹介。具体的な導入事例とともに、コスト効率の高い実践的なアプローチを解説します。貴社の工場が抱える環境課題を解決し、生産性と従業員満足度を同時に高める方法をご提案します。

目次

工場環境改善が今すぐ必要な5つの理由

ここでは、工場環境の改善がなぜ急務となっているのかを5つの観点から解説します。現代の製造現場が直面する環境課題を放置することで生じるリスクと、改善によって得られる具体的なメリットを理解することで、環境対策への投資が単なるコストではなく、企業の持続的成長に不可欠な戦略的選択であることが分かるでしょう。膜構造技術を活用した最新の環境改善手法も紹介します。

熱中症リスク低減で従業員の安全を確保

工場内の高温環境は従業員の健康と安全に深刻な脅威をもたらします。特に夏場の製造現場では、大型機械からの放熱や建物構造による熱のこもりにより、WBGT値(暑さ指数)が基準値を超える危険な状況が頻発しています。

厚生労働省の統計によれば、製造業における熱中症の労災申請件数は年々増加傾向にあり、重篤な場合は死亡事故にもつながる重大リスクです。労働安全衛生法の改正により、事業者の熱中症対策義務も強化されており、適切な対応を怠れば法的責任を問われる可能性もあります。

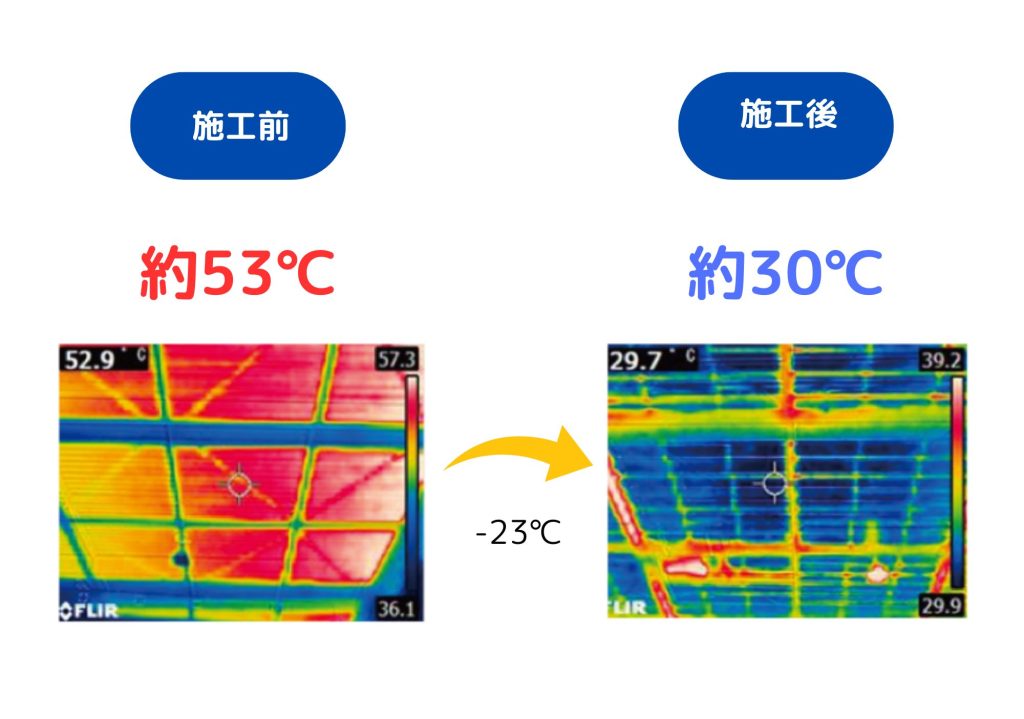

この課題に対して、膜構造を活用した屋根・壁面の遮熱対策や、工場内のゾーニングによる熱源の隔離が効果的です。反射率の高い膜材を使用したパーテーションを設置することで、局所的な高温エリアを効果的に管理し、作業者の熱中症リスクを大幅に低減できます。

生産性向上に直結する快適な作業環境の実現

不快な労働環境が生産性に与える影響は想像以上に大きいものです。室温が25度から28度に上がると作業効率が約6%低下し、29度では15%以上低下するという研究結果があります。

高温環境では単純作業のミスが増加するだけでなく、判断力や集中力も著しく低下するため、複雑な工程や品質管理が求められる現場では特に大きな生産性損失につながります。実際、ある自動車部品工場では、夏場の工場内温度を3℃下げただけで、不良率が15%減少した事例もあります。

適切な温度管理により、作業者が快適に作業できる環境を整えることは、単なる福利厚生ではなく、生産性と品質向上に直結する経営課題なのです。膜構造による効果的な温熱環境改善は、投資対効果の高い解決策として注目されています。

温度管理の改善により、作業効率や不良品発生率の改善が報告されています。具体的な改善幅は工場や条件によって異なりますが、作業効率の向上や不良品率の低下が期待できます。

従業員満足度向上による離職率の改善効果

人手不足が深刻化する製造業において、従業員の定着率向上は経営の最重要課題の一つです。労働環境の質は、給与や福利厚生と並んで、従業員満足度に大きく影響する要素となっています。

特に若年層の求職者は、職場環境の快適さを重視する傾向が強く、過酷な労働環境は人材確保の大きな障壁となります。温熱環境の改善や作業環境の最適化により、従業員満足度が向上し、離職率が低下した事例が報告されています。

また、快適な職場環境の実現は企業イメージの向上にも貢献し、採用活動の効率化にもつながります。持続可能な企業成長のためには、人材を大切にする姿勢を環境面からも示すことが重要です。現場の声を取り入れた環境改善は、従業員のエンゲージメント向上にも効果的です。

エネルギーコスト削減につながる環境対策

工場の電力消費量の約40%は空調・換気システムが占めていると言われています。効率的な環境改善は省エネにも直結し、長期的な経営コストの削減に貢献します。

従来型の全館空調に頼るアプローチから、必要な場所だけを効率的に温度管理する「スポットクーリング」や「ゾーン空調」への転換によって、エネルギー消費を30〜50%削減できる可能性があります。膜構造パーテーションを活用した空間区分けは、このような効率的な空調管理の基盤となります。

また、高反射率の膜材を用いた屋根・壁面カバーは太陽光の熱エネルギーを効果的に反射し、建物内部の温度上昇を抑制します。

エネルギーコスト削減効果の具体例

カーボンニュートラル実現への第一歩

2050年のカーボンニュートラル実現に向けて、製造業各社にも具体的な取り組みが求められています。特に日本の製造業全体のCO2排出量は国内総排出量の約25%を占めており、環境負荷低減は避けて通れない課題です。

ESG投資の拡大やサプライチェーン全体での排出量削減要請により、取引先からCO2削減の証明を求められるケースも増加しています。環境対応の遅れは、将来的な事業機会の損失にもつながりかねません。

膜構造を活用した工場環境改善は、省エネ効果による間接的なCO2削減だけでなく、軽量な膜材の使用による資源消費量の削減や、設置・解体時の環境負荷低減など、多角的な環境メリットがあります。また、自然光を効果的に取り入れる半透明膜材の活用は、照明エネルギーの削減にも貢献します。

工場環境改善とカーボンニュートラルの両立は、企業の社会的責任を果たすとともに、長期的な競争力強化にもつながる戦略的投資と言えるでしょう。

工場内の温熱環境を改善する最新テクニック

ここでは、製造現場の温熱環境を効果的に改善する最新技術と方法を紹介します。従来型の全面空調や大型設備に頼るアプローチから脱却し、膜構造技術を活用したスマートな環境管理が注目を集めています。これらのテクニックを導入することで、エネルギーコストの削減と作業効率向上の両立が可能になります。また、現場の作業者の健康維持と快適性向上にも大きく貢献するでしょう。ぜひ自社工場の課題解決にお役立てください。

夏場の暑さ対策で作業効率を20%向上させる方法

工場の夏場の暑さは、作業効率低下と熱中症リスクという二重の問題を引き起こします。温度が28℃を超えると作業効率は急激に低下し始め、29℃では最適温度時と比較して作業効率が15%以上低下するというデータもあります。

この課題に対して効果的なのが、膜構造を活用した多層的なアプローチです。まず、高反射率の膜材を用いた屋根カバーにより、太陽光による建物の熱負荷を最大40%軽減できます。次に、工場内の熱源周辺に断熱性の高いパーテーションを設置することで、熱が工場全体に拡散するのを防止します。

さらに、重要なのは「空気の流れ」の最適化です。膜構造の特性を活かした自然換気システムを導入することで、機械換気に頼らずとも効率的な空気循環が可能になります。実際に膜構造や断熱対策を組み合わせた工場では、作業効率の向上や空調コストの大幅な削減が報告されています。

夏場の暑さ対策の効果的な手順

- 熱源の特定と測定(温度マッピングの実施)

- 高反射率膜材による日射遮蔽の設置

- 熱源の隔離(断熱パーテーションの活用)

- 自然換気経路の最適化と気流設計

- 局所冷房の戦略的配置

冬場の寒さ対策で品質ミスを半減させる秘訣

冬季の低温環境は、作業者の細かな動作精度や集中力を著しく低下させ、製品の品質トラブルを引き起こします。特に朝一番の冷え込みが厳しい時間帯は、低温環境下では不良品発生率が大幅に増加するケースも報告されています。

効果的な対策の第一歩は「外気の侵入防止」です。膜構造の間仕切りやエアカーテンを出入口に設置することで、冷気の侵入を最小限に抑えられます。また、断熱性に優れた二重膜構造のパーテーションで作業ゾーンを区切ることで、効率的な温度管理が可能になります。

注目すべき点は「局所暖房」の戦略的配置です。作業者の手元や精密機器周辺だけを効率的に暖める手法は、全体を暖めるよりもエネルギー消費を大幅に削減できます。ある精密機器製造工場では、これらの対策を実施した結果、品質不良の減少や暖房コストの大幅な削減が報告されています。

冬場の温度管理では、急激な温度変化による結露対策も重要です。膜材の通気性を活かした湿度管理も合わせて検討しましょう。

年間を通じた快適温度維持の効果的アプローチ

季節による気温変動が大きい日本の気候において、年間を通じた工場内の温熱環境管理は大きな課題です。温度変化に対応するためのシステム切り替えには手間とコストがかかり、移行期の不安定な環境は生産性低下の原因となります。

この問題を解決するための鍵は「適応型環境設計」にあります。膜構造の可変性を活用することで、季節に応じて工場内の気流や温度分布を最適化できます。例えば、夏は日射を遮りながら自然換気を促進し、冬は日射を取り込みつつ熱損失を最小化する設計が可能です。

また、年間を通じた温度変化を見越した「ゾーニング計画」も効果的です。季節による温度分布の変化を予測し、作業配置や機械レイアウトを最適化することで、追加設備投資なしに快適環境を維持できます。食品製造業のある工場では、膜構造による適応型環境設計により、年間の空調コスト削減や温度起因の品質トラブル減少が報告されています。

膜構造による自然換気システムの活用法

工場環境における換気は、温熱環境管理とともに、粉塵や有害物質の排出、空気質の維持という重要な役割を担っています。従来の機械換気に頼るアプローチでは、エネルギーコストや設備投資、メンテナンス負担が大きな課題でした。

膜構造を活用した自然換気システムは、「煙突効果(スタック効果)」と「風圧換気」の原理を最大限に活かします。温度差による空気の自然な流れを促進する設計により、電力を使わずとも効率的な換気が可能になるのです。高所に設置した膜素材の通気部分が、暖かい空気の自然な上昇を利用して工場内の空気を循環させます。

具体的な実装方法としては、屋根の形状や高さの違いを利用した「温度差換気」、建物の風上と風下に換気口を設ける「クロスベンチレーション」、中庭や吹き抜けを活用した「アトリウム換気」などがあります。これらを組み合わせることで、季節や気象条件に対応した最適な換気システムを構築できます。

| 自然換気の方式 | 特徴 | 適した条件 |

|---|---|---|

| 温度差換気(煙突効果) | 高さの違いを利用した上昇気流による換気 | 天井高のある工場、熱源がある環境 |

| クロスベンチレーション | 風の通り道を確保した横方向の換気 | 細長い建物形状、定常的な風向がある立地 |

| アトリウム換気 | 中央の吹き抜けを活用した大規模換気 | 大型工場、複数のエリアを持つ施設 |

適切に設計された自然換気システムは、機械換気と比較して初期投資や運用コストの大幅な削減が期待できます。また、停電時にも機能する点や、メンテナンス頻度が少ない点も大きなメリットとなります。環境負荷の低減と快適な作業環境の両立に、ぜひ膜構造による自然換気の導入をご検討ください。

区域分けで実現する工場環境の最適化戦略

ここでは、工場内の効果的な区域分けがもたらす多角的なメリットと実践方法を解説します。適切なゾーニングは単なるスペース分割以上の価値をもたらし、生産性向上、品質管理の徹底、従業員の安全確保、そしてコスト削減まで実現します。特に膜構造パーテーションを活用した区域分けは、軽量で設置が容易なうえ、必要に応じて配置変更も可能という柔軟性を兼ね備えています。自社工場の課題に合わせた区域分けを実践し、製造環境を最適化しましょう。

作業区域の明確化がもたらす生産性向上効果

異なる作業工程が混在する工場環境では、動線の交錯や注意力の分散が生産性低下の大きな原因となっています。明確な区域分けの導入により、これらの問題を効果的に解決できます。

区域分けの最大のメリットは「作業集中度の向上」です。視覚的・物理的に作業エリアを区切ることで、作業者は自分の担当工程に集中できる環境が整います。実際、電子部品製造工場などでは、膜構造パーテーションによる作業区域の明確化によってミスの減少や作業効率の向上が報告されています。

また、区域分けは動線の最適化にも直結します。異なる工程間の干渉を減らすことで、無駄な移動や待機時間を削減できるのです。食品工場においても、適切な区域分けにより作業者の移動距離が短縮され、生産性の向上が実現した事例があります。

さらに、膜構造パーテーションは半透明素材の活用により「見える化」と「区分け」を両立できる点も大きな強みです。工程間の視認性を確保しながら、物理的・音響的な区分けを実現できます。

粉塵・有害物質の拡散を防ぐパーテーション活用術

工場内で発生する粉塵や有害物質の拡散は、製品品質の低下と従業員の健康リスクという二重の問題を引き起こします。特に異なる作業工程が近接する環境では、この課題への対策が急務です。

効果的な対策の中心となるのが、膜構造パーテーションを用いた「汚染源の隔離」です。発塵工程や化学物質を使用する工程を適切に区画することで、周辺エリアへの影響を最小限に抑えられます。特殊コーティングを施した膜材は、粉塵の付着を防止し、清掃も容易なため、継続的な環境維持に貢献します。

設置方法においては、「気流管理」の観点が重要です。パーテーションの高さや配置を工夫することで、汚染物質の自然な流れを制御できます。床面からの隙間を調整して下部からの給気を促し、天井部分に排気口を設けることで、効率的な上昇気流を生み出す設計が効果的です。

| 汚染物質の種類 | 推奨される膜素材 | 特徴 |

|---|---|---|

| 一般粉塵 | 帯電防止膜材 | 粉塵の付着を防ぎ、清掃が容易 |

| 有機溶剤 | 化学物質耐性膜材 | 有害ガスの透過を抑制 |

| 金属粉 | 難燃性膜材 | 火災リスクの低減 |

| 水溶性物質 | 防水性膜材 | 湿気による劣化を防止 |

このような区域分けの実施により、金属加工工場などでは粉塵の飛散範囲や隣接エリアでの不良率が低減し、従業員の健康リスクも軽減した事例が報告されています。工場全体の環境改善と品質向上を目指すなら、まずは汚染源の特定から始めましょう。

柔軟に変更可能な空間づくりの実践ポイント

現代の製造業では、市場ニーズの変化や生産ラインの更新に迅速に対応できる柔軟な工場レイアウトが競争力の鍵となっています。従来の固定的な区画では、変更に多大なコストと時間がかかり、事業展開の足かせとなることも少なくありません。

膜構造パーテーションを活用した空間づくりの最大の魅力は「可変性の高さ」です。軽量な素材と簡易な設置方法により、生産ラインの変更や季節変動に合わせたレイアウト調整が容易に行えます。自動車部品工場などでは、新製品導入に伴うレイアウト変更を短期間かつ低コストで実現した事例があります。

効果的な可変空間を実現するポイントは、まず「モジュール思考」です。工場全体を機能単位でモジュール化し、それぞれを膜パーテーションで区切ることで、一部変更の影響を最小限に抑えられます。次に重要なのは「固定点と可変点の明確化」です。電源や給排水など固定設備を中心に配置し、その周辺を柔軟に変更できる設計が理想的です。

柔軟な空間づくりの実践ステップ

- 工場全体のモジュール化計画の策定

- 固定設備と可変区域の明確化

- 将来の変更シナリオを想定した余裕設計

- 複数レイアウトでのシミュレーション実施

- 段階的な導入と効果検証

このような柔軟な空間設計により、生産品目の変更や季節変動への対応だけでなく、将来的な拡張性も確保できます。まずは工場内の一部エリアから試験導入してみませんか?

一時的・恒久的区画の使い分けによる投資効率化

工場環境の改善において、限られた予算を最大限に活かすためには、一時的な区画と恒久的な区画を目的に応じて使い分けることが重要です。すべてを高コストの恒久設備で対応するのではなく、用途や期間に合わせた最適な選択が投資効率を高めます。

一時的な区画が特に適しているのは、「季節限定の製造ライン」「試験的な生産工程」「短期プロジェクト用スペース」などです。これらには、設置・撤去が容易な軽量膜パーテーションが最適です。一方、恒久的な区画が必要なのは「品質管理上重要なクリーンエリア」「常時発塵する工程の隔離」「安全基準遵守が必要な危険作業エリア」などの場面です。

膜構造製品の大きな利点は、この両方のニーズに対応できる多様性にあります。軽量で可動式のものから、堅牢な固定式まで、様々なグレードの製品から選択可能です。特に注目すべきは「段階的導入」の実現しやすさです。まず簡易的なパーテーションで区画効果を検証し、効果が確認できたエリアのみ恒久設備に投資するアプローチが可能になります。

倉庫兼製造施設などでは、段階的なアプローチによって、限られた予算内で効果的な環境改善を実現した事例があります。まずは膜パーテーションでの区分けテストを行い、効果測定後に投資判断することで、無駄のない設備投資が実現したのです。工場環境改善においても、「試行と検証」のサイクルを取り入れることが、限られた予算で最大の効果を得るカギとなります。

膜構造活用で解決する工場の空気質問題

ここでは、工場内の空気質問題を膜構造技術で効率的に解決する方法を紹介します。従来の固定的な建築構造と比較して、膜構造は軽量で設置が容易であり、用途に応じて通気性や断熱性に優れた素材を選択できます。多重膜構造や高反射膜を用いることで、空調コスト削減や作業環境の快適性向上が期待できます。さらに、設置・撤去・移設の柔軟性も高く、工場のレイアウト変更や生産ラインの組み替えにも容易に対応できるメリットがあります。空気質の改善で従業員の健康を守りながら、生産性向上も図りましょう。

効率的な空気循環を実現する屋根・壁面設計

工場内の空気質問題は、屋根や壁面の構造設計に大きく影響されます。特に高温多湿の夏場や、機械からの発熱が多い環境では、適切な空気循環が健康維持と生産性向上の鍵となります。

膜構造を活用した屋根設計の最大の特長は「熱成層」を利用した自然な空気の流れを促進できる点です。工場内の温かい空気は自然に上昇するため、屋根頂部に適切な排気口を設けることで、機械的な動力に頼らない効率的な換気が実現できます。実際、膜構造の屋根デザインにより自然換気を促進した工場では、平均気温の低下や空調コストの削減が報告されています。

壁面設計では、「クロスベンチレーション」の考え方が重要です。風上側と風下側に通気性のある膜素材を配置することで、工場内を横断する自然な空気の流れを作り出せます。特に夏場は下部から涼しい空気を取り入れ、上部から暖かい空気を排出する設計が効果的です。

有害物質対策に効果的な局所換気システム

工場内で発生する有害物質は、作業者の健康リスクとなるだけでなく、製品品質にも悪影響を及ぼします。特に溶接、塗装、研磨などの工程では、効果的な局所換気が不可欠です。

膜構造を活用した局所換気システムの最大の強みは「カスタマイズの容易さ」です。軽量で柔軟な膜材を使用することで、複雑な形状の機械設備にも密着したフードやブースを設置できます。これにより、有害物質を発生源で効率的に捕捉し、工場全体への拡散を防止できるのです。

従来の金属ダクト式換気と比較して、膜構造を活用した場合は設置工期やコストを大幅に削減できる場合があります。また、生産ラインの変更時にも柔軟に対応できる点も大きなメリットです。膜構造の局所排気システムを導入した工場では、浮遊粉塵量の減少や従業員の健康改善が報告されています。

局所換気システム導入の基本ステップ

- 発生源の特定と発生物質の性質把握

- 必要捕捉風速と排気量の算出

- 最適なフード形状と設置位置の決定

- 排気経路と処理方法の選定

- 定期的な性能検証と維持管理計画の策定

清浄度管理が必要なエリアでの最適解

食品工場や医薬品製造、精密機器組立など、特定の清浄度レベルが求められる工場では、区画管理と空気質コントロールが品質確保の要となります。従来のクリーンルーム構築は高コストで工期も長く、多くの企業にとって大きな負担となっていました。

膜構造パーテーションを活用した清浄エリア構築の最大のメリットは「スピードと経済性」です。軽量で施工が容易なため、従来の固定壁と比較して、短期間かつ低コストで清浄区画を設置することが可能です。特に、一時的な清浄エリアや、清浄度要件が頻繁に変更される工場では、この柔軟性が大きな価値を生み出します。

素材選定においては、クラス1000(ISO 6)レベルまでの清浄度に対応できる抗菌・防カビ・帯電防止処理を施した膜材が利用可能です。これらは定期的に洗浄や交換ができるため、長期的な清浄度維持も容易です。

| 清浄度クラス | 推奨膜素材タイプ | 換気回数目安 | 適応事例 |

|---|---|---|---|

| クラス10,000<br>(ISO 7) | 標準防塵膜 | 60〜90回/時 | 電子部品組立 |

| クラス1,000<br>(ISO 6) | 抗菌帯電防止膜 | 150〜240回/時 | 医療機器製造 |

| クラス100<br>(ISO 5) | 高密度特殊膜 | 360〜540回/時 | 半導体関連 |

ある医療機器メーカーでは、膜構造による清浄エリア構築により、設置期間を従来の4週間から9日間に短縮。製品の市場投入を約3週間早めることに成功しました。

導入コストを抑えつつ効果を最大化する方法

工場の空気質改善は、企業にとって重要な投資ですが、限られた予算内で最大の効果を得ることが経営課題となります。膜構造を活用したアプローチでは、段階的な導入と効果測定を組み合わせることで、投資効率を最大化できます。

効率的な導入の第一歩は「問題の可視化」です。まずは工場内の温度・湿度・粉塵量などを測定し、空気質マップを作成します。これにより、最も問題が深刻なエリアを特定し、優先順位をつけた対策が可能になります。

次に重要なのは「試験導入と効果検証」です。膜構造の利点を活かし、まず一部エリアで小規模な改善を実施。効果を定量的に測定してから、工場全体への展開を検討することで、投資リスクを最小化できます。段階的な導入と効果検証を行うことで、予算を抑えながら工場全体の空気質改善を実現した事例もあります。

投資回収期間を短縮するポイントは、エネルギーコスト削減と生産性向上の両面から効果を評価することです。空調コスト削減だけでなく、欠勤率低下や不良率減少なども定量化することで、投資効果の全体像が明確になります。

コスト効率の高い工場環境改善の進め方

ここでは、限られた予算内で最大の効果を得るための工場環境改善の進め方を紹介します。多くの企業が「改善は必要だが予算が…」という悩みを抱える中、初期投資の抑制と長期的な運用コスト削減の両立が重要です。適切な計画立案と段階的アプローチ、利用可能な支援制度の活用により、投資対効果の高い環境改善が実現可能です。特に膜構造製品は、従来の建築資材と比較して初期コストや施工期間を抑えやすく、拡張やレイアウト変更にも柔軟に対応できる一方、耐用年数や定期的なメンテナンスも考慮する必要があります。自社の状況に合った最適な改善策を見つけましょう。

初期投資を抑える段階的改善プランの立て方

工場環境の改善は、一度に全てを実施すると高額な初期投資が必要になり、経営的な負担が大きくなります。コスト効率を高めるには、段階的なアプローチが効果的です。

まず重要なのは「現状分析と優先順位付け」です。温湿度、空気質、騒音などの環境データを測定し、問題点を可視化します。併せて、従業員アンケートや生産性データも収集しましょう。これにより、最も改善効果が高い箇所から着手できます。

次に「小規模な試験導入」を実施します。一部エリアで膜構造パーテーションなどを使った改善を試み、効果を定量的に測定します。この結果を基に、全体計画の精度を高められます。段階的なアプローチを採用することで、初期予算を大幅に抑えつつ全工場の環境改善を実現した事例もあります。

段階的改善の鍵は「拡張性の確保」です。将来の拡張や変更を見越した設計が重要で、膜構造製品は軽量で取り付け・撤去が容易なため、この点で大きなメリットがあります。また、初期段階では移動可能なタイプを選び、効果が確認できた段階で固定式に変更するという柔軟なアプローチも可能です。

環境改善に活用できる補助金・助成金制度

工場環境の改善は、経営負担を軽減できる各種支援制度を活用することで、より効率的に進められます。適切な制度を選び、申請することで初期投資を大幅に削減できる可能性があります。

最も利用しやすいのは「省エネ関連の補助金」です。経済産業省の省エネ設備導入補助金では、空調効率化や断熱対策を目的とした設備が対象となる場合があります。特に消費電力削減効果を数値化できると採択率が高まります。

また、「働き方改革推進の助成金」も活用価値が高いです。厚生労働省の職場環境改善助成金は、熱中症対策や作業環境改善に利用可能です。申請には作業環境測定結果や改善計画の具体性が重視されるため、専門家のアドバイスを受けると良いでしょう。

さらに近年は「カーボンニュートラル関連の支援」も充実しています。膜構造による自然換気促進や遮熱対策は、CO2削減効果が認められやすく、環境省や地方自治体の補助制度の対象となります。

| 支援制度の種類 | 主な対象 | 補助率・上限 | 申請のポイント |

|---|---|---|---|

| 省エネ設備導入補助金 | 空調効率化、遮熱対策 | 1/3〜1/2、上限5,000万円 | 省エネ効果の数値化が重要 |

| 職場環境改善助成金 | 熱中症対策、作業環境改善 | 最大100万円 | 健康管理面の効果を強調 |

| カーボンニュートラル関連 | CO2削減につながる設備 | 1/2〜2/3、上限1億円 | 排出削減量の算出が必須 |

申請は複雑な場合が多いですが、専門コンサルタントや設備メーカーのサポートを受けることで成功率が高まります。

投資対効果を最大化するための計画立案のポイント

工場環境改善の投資対効果を最大化するには、綿密な計画立案と多角的な効果測定が不可欠です。単なるコスト削減だけでなく、生産性向上や品質改善などの総合的な視点から計画を立てましょう。

まず重要なのは「定量化できる効果の明確化」です。電力使用量の削減率、生産性向上率、不良率の低減など、数値で表せる項目を特定します。これらは投資回収期間の算出に直結します。膜構造による遮熱対策を導入した工場では、電力コストの削減や投資回収期間の短縮が報告されています。

同時に「定性的な効果も評価する」視点も大切です。従業員満足度の向上や職場の安全性改善は、数値化は難しくても長期的な企業価値向上に貢献します。これらを経営層に説明する際は、従業員アンケートや離職率の変化など、間接的な指標も活用しましょう。

計画立案で見落としがちなのが「維持管理コストの試算」です。初期費用だけでなく、ランニングコストや定期メンテナンス費用も含めた総所有コスト(TCO)で比較することが重要です。膜構造製品は一般的に耐用年数は短いものの、メンテナンスが容易で更新コストも抑えられるため、長期的にはコスト効率が高いケースが多いです。

投資対効果を高める計画立案の重要ポイント

専門メーカーへの相談で避けるべき落とし穴

工場環境改善を効率的に進めるには、専門メーカーの知見を活用することが欠かせませんが、相談時に注意すべきポイントもあります。適切なパートナー選びが、プロジェクトの成否を大きく左右します。

最も陥りやすい落とし穴は「製品スペックだけで判断すること」です。カタログ上の性能だけでなく、自社の工場環境や課題に適した提案ができるかを重視しましょう。実績豊富なメーカーは、事前調査を丁寧に行い、工場特有の課題(熱源の位置、気流の特性など)を踏まえた具体的な提案をしてくれます。

また、見積もり時に「隠れコストを見落とす」ケースも多いです。製品価格だけでなく、設置工事費、撤去費用、メンテナンスコスト、将来的な移設や拡張の費用も含めて比較することが重要です。これらを含めた総コストで判断しないと、想定外の出費が発生する恐れがあります。

製品選定では「他社製品との組み合わせ」も考慮すべきです。既存設備との相性や、将来導入予定の設備との連携を見据えた提案ができるメーカーを選びましょう。膜構造製品は多様な環境に適応できる柔軟性がありますが、適切な設計が必要です。

信頼できるメーカー選びの基準として、実績数だけでなく「アフターフォロー体制」も重要です。設置後の効果検証や調整、メンテナンスの迅速さなどを過去の顧客に確認すると良いでしょう。

実践!工場環境改善の具体的ステップ

ここでは、工場環境改善を成功させるための実践的なステップを順を追って解説します。環境改善は単なる設備投資ではなく、計画から効果測定まで一連のプロセスとして進めることが重要です。適切な現状分析に基づく計画立案、現場の声を活かした改善策の実施、季節変動への対応、そして効果測定と継続的な改善サイクルの構築まで、段階的に取り組むことで投資対効果の高い環境改善が実現できます。これらのステップを踏むことで、従業員の健康維持と生産性向上の両立が可能になります。

現状分析から始める効果的な改善計画の立案法

工場環境改善の成否を左右する重要な第一歩は、徹底した現状分析です。感覚的な判断ではなく、客観的なデータに基づく分析が効果的な計画立案につながります。

まず着手すべきは「環境データの測定」です。温度・湿度・空気質・騒音・照度など、工場内の環境要素を専用機器で測定します。特に季節や時間帯による変動も把握するため、連続測定が理想的です。測定結果をヒートマップなどで可視化すると、問題箇所が一目で分かります。

次に「作業・生産データの分析」を行います。不良率・生産性・欠勤率などのデータと環境データを照合し、環境と生産性の相関関係を明らかにします。例えば、夏場の高温時間帯に不良率が上昇するといったパターンが見えてくるでしょう。

これらの分析結果を基に「優先順位の決定」を行います。改善効果が高く、投資対効果の良い箇所から着手するのが原則です。特に健康リスクが高い箇所や、品質への影響が大きい工程は優先度を上げるべきでしょう。

遮熱シートを活用した暑さ対策事例

従業員の声を活かした効果的な環境改善のアプローチ

工場環境改善において、現場で働く従業員の声を取り入れることは、理論だけでは見えない実践的な課題解決につながります。データで把握できない体感的な問題点や改善アイデアを収集することで、より効果的な対策が可能になります。

効果的な声の集め方の基本は「多様な収集方法の組み合わせ」です。匿名アンケートでは本音を引き出しやすく、全体的な傾向を把握できます。一方、少人数のグループディスカッションでは、具体的な改善案まで発展させられるメリットがあります。また、日々の業務中の気づきを簡単に報告できる「改善提案ボックス」の設置も有効です。

収集した声を活かすポイントは「見える化と共有」にあります。寄せられた意見とそれに対する対応状況を掲示板やイントラネットで共有することで、従業員の参画意識が高まります。実際に従業員の意見収集と共有を徹底した結果、提案数や現場からの改善案が大幅に増加し、生産性向上につながった事例も報告されています。

特に膜構造製品による環境改善では、使用感や設置位置の微調整など、実際に使う従業員の意見が効果を大きく左右します。導入後も継続的に声を集め、柔軟に調整していくことが成功への鍵です。

従業員の声を効果的に集める方法

季節変動に対応する柔軟な環境管理テクニック

工場環境管理における大きな課題の一つが季節変動への対応です。夏の暑さ、冬の寒さ、そして春秋の中間期など、季節によって求められる対策は大きく異なります。年間を通じて快適な作業環境を維持するには、季節ごとの特性を理解した柔軟な管理が不可欠です。

夏季対策の要点は「熱源管理と遮熱」です。機械からの発熱を局所的に排気するとともに、屋根や壁からの熱輻射を軽減することが効果的です。高反射率の膜材を用いた屋根カバーや、通気性を確保しながら日射を遮る壁面パネルの設置が有効です。ある電子部品工場では、この対策により夏場の室内温度を平均4.2℃低減させました。

対照的に冬季では「熱の保持と結露防止」がポイントとなります。断熱性の高い膜パーテーションで作業エリアを区画し、効率的に暖房を行うことで、エネルギーコストを抑えながら快適温度を維持できます。同時に、結露による品質トラブルを防ぐため、適切な換気と湿度管理も重要です。

中間期には「自然換気の活用」が鍵となります。膜構造の特性を活かし、外気温が快適な時間帯に効率的に換気を行うことで、空調コストを大幅に削減できます。自動制御システムと組み合わせれば、外気条件に応じた最適な環境管理が可能になります。

環境改善効果の測定と継続的な改善サイクル

工場環境改善の成功には、実施後の効果測定と継続的な改善サイクルの構築が不可欠です。一度の改善で完結させるのではなく、効果を検証しながら段階的に最適化していくアプローチが長期的な成功につながります。

効果測定の基本は「改善前後の比較」です。温熱環境や空気質などの物理的指標だけでなく、生産性・品質・欠勤率などの経営指標も測定します。特に季節変動の影響を受ける環境要素は、年間を通じたデータ収集が重要です。実際に環境改善を実施した工場では、不良率の減少や生産性の向上など、経営指標の改善が確認された事例もあります。

効果的な改善サイクルを回すためには「担当者と体制の明確化」が重要です。環境管理の責任者を決め、定期的なレビュー会議を設けることで、継続的な改善が実現します。また、現場作業者も含めた横断的なチーム構成が、多角的な視点での改善につながります。

| 測定項目 | 測定頻度 | 評価指標 |

|---|---|---|

| 温熱環境(温度・湿度) | 連続測定(時間単位) | WBGT値、快適度指数 |

| 空気質(CO2、粉塵など) | 日次または週次 | 基準値との比較、変化率 |

| 生産性指標 | 日次または週次 | 単位時間あたり生産量、サイクルタイム |

| 品質指標 | 日次または週次 | 不良率、手直し率 |

| 健康指標 | 月次 | 疾病休業率、自覚症状調査 |

まとめ

本記事をお読みいただき、誠にありがとうございます。工場環境の改善は単なる福利厚生の問題ではなく、生産性向上、品質向上、従業員の健康維持、そして企業の持続的成長に直結する重要な経営課題であることをご理解いただけたでしょうか。特に膜構造技術を活用した最新のアプローチは、従来の手法と比較して低コストかつ効果的な解決策となります。これまでの内容を踏まえ、工場環境改善の重要ポイントをおさらいしましょう。

- 環境改善は「コスト」ではなく「投資」という視点で捉えることが重要。適切な改善により生産性向上や品質向上、従業員満足度アップなど多角的な効果が得られます。

- 膜構造の特性(軽量性・可変性・通気性・断熱性など)を活かした環境改善は、初期コストを抑えつつ効果的な対策が可能です。

- 一度に全てを改善するのではなく、現状分析に基づく優先順位付けと段階的な改善アプローチが投資効率を高めます。

- 工場特有の課題(温熱環境・空気質・区域分け)に対し、目的に合わせた膜材の選定と設計が解決の鍵となります。

第一テントでは、お客様の工場環境課題に対する無料診断サービスを実施しております。まずは現場の状況を専門家が確認し、最適な改善提案をさせていただきます。効果的な環境改善で、従業員の健康と生産性を同時に向上させる第一歩を、ぜひ第一テントとともに踏み出してみませんか?